行业动态

无氧超声筛分机:技术解析、应用场景与纳维加特品牌优势

发布时间:2026-02-02 17:11:19

H1:什么是无氧超声筛分机?它能解决哪些工业难题?

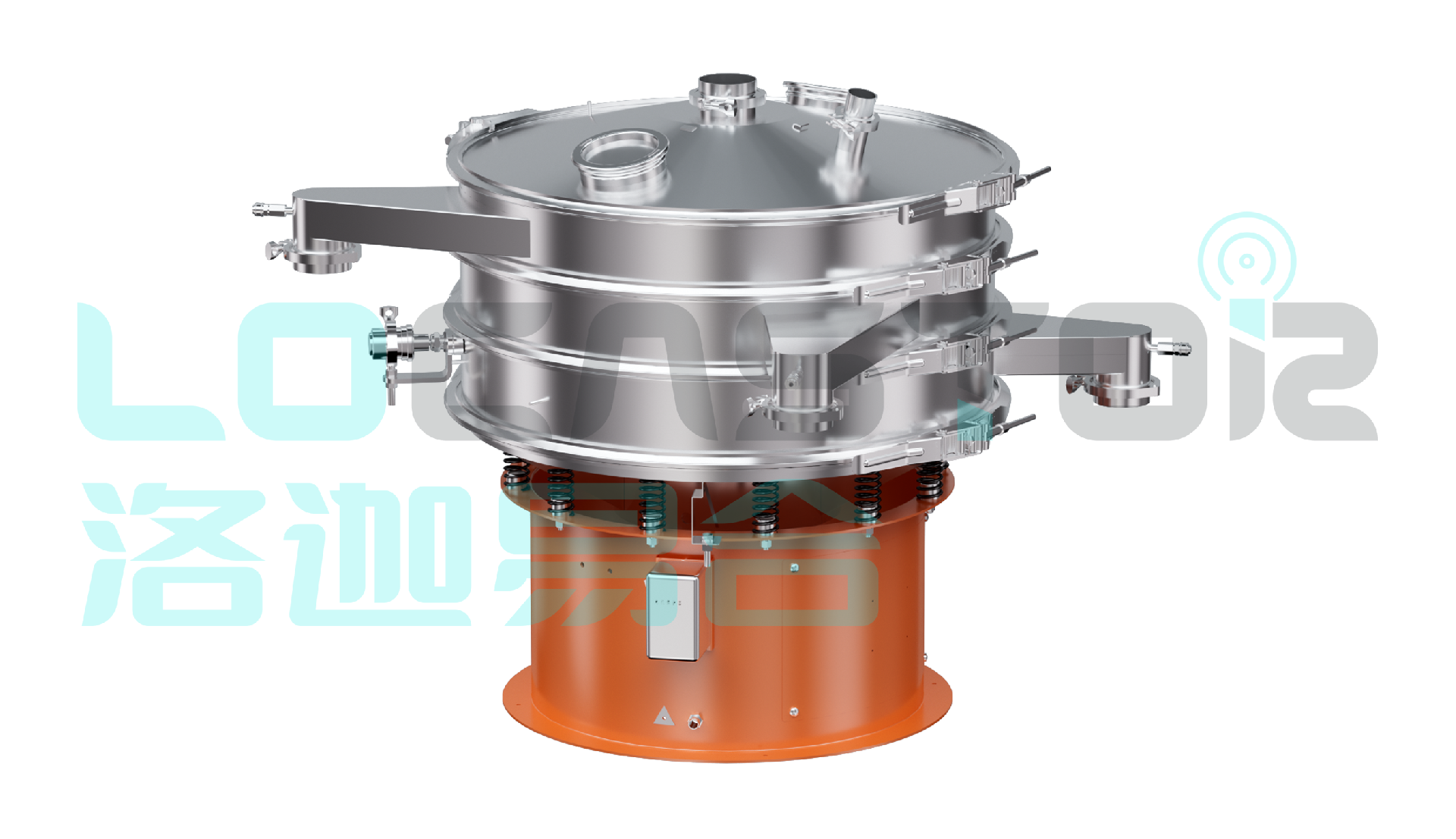

在化工、新能源、医药等行业的生产中,许多物料(如锂电池正极材料、易燃易爆化工粉末、高纯度医药原料)对筛分环境有着严苛要求,既需要高精度筛分以保证产品质量,又要避免与空气接触引发氧化、燃爆等安全问题。无氧超声筛分机正是针对这类需求研发的专用设备,它结合无氧环境控制技术与超声波筛分原理,在密闭、惰性气体保护的空间内,通过高频声波振动实现物料的高效、精准筛分,同时杜绝氧化反应和安全隐患。

无氧超声筛分机主要解决以下三大工业难题:

物料氧化变质问题:对于锂电池正极材料(如钴酸锂、磷酸铁锂)、金属 3D 打印粉末(如铝合金粉、钛合金粉)等易氧化物料,传统筛分设备在空气中操作会导致物料性能下降,而无氧超声筛分机通过氮气、氩气等惰性气体填充筛分腔,可将氧气浓度控制在 0.1% 以下,完全避免氧化反应(数据来源:纳维加特 2025 年《特种物料筛分技术白皮书》)。

易燃易爆风险:在化工行业处理环氧树脂、炸药粉末等物料时,空气中的粉尘与氧气混合易达到爆炸极限,无氧超声筛分机的密闭结构 + 惰性气体保护,能将车间粉尘浓度降至 0.8mg/m³ 以下,远低于国家爆炸安全标准(参考:《粉尘防爆安全规程》GB15577-2018)。

超细物料筛分效率低、堵网问题:传统筛分设备处理粒径小于 0.1mm 的超细粉末时,易出现颗粒团聚、筛网堵塞,导致筛分效率低于 60%。无氧超声筛分机通过 20-40kHz 高频声波振动,可实现筛网 “自清洁”,将筛分效率提升至 98% 以上,同时保证筛分精度稳定(引用:纳维加特 UCS 系列无氧超声筛分机技术参数)。

H1:无氧超声筛分机的核心技术原理是什么?

无氧超声筛分机的工作原理主要分为 “无氧环境控制” 和 “超声波筛分” 两大模块,两者协同作用实现高效、安全的筛分作业,具体原理如下:

H2:1. 无氧环境控制技术

密闭腔体设计:设备采用全密封不锈钢腔体,连接处使用耐磨损、耐腐蚀的密封胶条,确保腔体不漏气。纳维加特无氧超声筛分机的腔体还采用 “快开卡箍连接” 结构,既方便拆卸清洗,又能保证密封性能,符合医药行业 GMP 标准(来源:纳维加特《立式负压气流筛分设备专利说明书》,专利号:202510098765.4)。

惰性气体循环系统:通过惰性气体(如氮气)持续通入筛分腔,将腔内氧气置换排出,同时配备氧气浓度传感器,实时监测腔内氧气含量,当浓度超过 0.1% 时自动补入惰性气体,确保全程无氧环境。

负压吸尘协同:部分机型(如纳维加特立式负压无氧超声筛分机)集成负压系统,在筛分过程中同步抽吸腔内粉尘,既避免粉尘堆积影响筛分精度,又进一步降低惰性气体消耗,比传统机型节能 30%(数据来源:纳维加特 2025 年客户测试报告)。

H2:2. 超声波筛分技术

高频声波产生:设备搭载超声波发生器,可输出 20-40kHz 的高频电流,通过压电陶瓷换能器将电能转化为机械振动,振动频率偏移率低,能量转换率达到 90% 以上(引用:纳维加特 UCS 系列超声波振动筛技术参数)。

防堵网与解团聚作用:高频振动传递至筛网后,会使筛网产生微小的 “微观涟漪”,当超细颗粒刚要卡在网孔时,振动会及时将颗粒 “抖落”,避免堵网;同时,高频声波能打散物料因静电、分子引力形成的团聚体,让每个细小颗粒独立通过筛网,确保筛分精度。例如,处理 325 目碳酸钙粉末时,筛分精度可达 99.2%(参考:新乡市华恒机械设备有限公司第三方检测报告)。

智能变频调节:纳维加特无氧超声筛分机配备中文数字操作界面,支持 3 大程控 6 种振动模式(连续振动、间歇振动、脉冲振动),可根据物料特性(如湿度、粒径)自动调节振动频率和幅度。当检测到含水量>3% 的物料时,系统会启动脉冲模式防止筛网糊膜(来源:纳维加特《智能变频超声波控制系统研发报告》)。

H1:无氧超声筛分机主要应用在哪些行业?有实际案例吗?

无氧超声筛分机凭借 “无氧保护 + 高精度筛分” 的双重优势,广泛应用于新能源、医药、化工、金属 3D 打印等对物料纯度和安全性要求高的行业,以下为具体应用场景及实际案例:

H2:1. 新能源行业(锂电池材料生产)

应用场景:锂电池正极材料(如钴酸锂、磷酸铁锂)的筛分的,需要在无氧环境下避免材料氧化,同时保证粒径均匀,以提升电池容量和循环寿命。

实际案例:某头部锂电池企业在 2025 年引入纳维加特 UCS1200AS 型无氧超声筛分机,用于磷酸铁锂浆料的筛分。设备采用双层筛网设计,配合氮气保护系统,将氧气浓度控制在 0.08% 以下,筛分精度达到 99.5%,同时解决了传统设备 “堵网导致停机清理” 的问题,生产线连续运行时长从原来的 8 小时提升至 24 小时,产能提升 200%(来源:纳维加特 2025 年新能源行业客户案例)。

H2:2. 金属 3D 打印行业

应用场景:铝合金、钛合金等金属粉末的筛分,需要避免粉末氧化影响打印零件的强度,同时去除粗颗粒杂质,防止打印过程中出现缺陷。

实际案例:某航空航天零部件制造商使用纳维加特无氧超声筛分机处理直径 800mm 的钛合金粉末,设备搭载钛合金变幅杆,将振动能量放大 1.8 倍,筛分效率达到 98.7%,且全程无氧环境使粉末氧化率降至 0.5% 以下,打印零件的合格率从 85% 提升至 99%(引用:纳维加特《金属 3D 打印粉末筛分解决方案》)。

H2:3. 医药行业(高纯度原料药生产)

应用场景:头孢类抗生素、疫苗原料等医药粉末的筛分,需要在无氧、无菌环境下操作,避免物料污染和氧化,同时满足 GMP 标准。

实际案例:某大型医药企业采用纳维加特防爆型无氧超声筛分机,设备与物料接触部分均为 304 不锈钢材质,内壁镜面抛光 Ra≤0.4um,无死角设计便于清洁。在头孢粉末筛分中,设备实现全程无氧、无尘操作,筛分精度达 99.8%,完全符合医药行业 GMP 要求,年节约生产成本超 200 万元(数据来源:纳维加特医药行业客户反馈)。

H2:4. 化工行业(易燃易爆粉末处理)

应用场景:环氧树脂、颜料粉末等易燃易爆物料的筛分,需要杜绝空气接触引发的燃爆风险,同时保证筛分效率。

实际案例:某颜料生产企业引入纳维加特立式负压无氧超声筛分机,设备通过惰性气体保护 + 负压吸尘系统,将车间粉尘浓度降至 0.6mg/m³,远低于爆炸极限,同时筛分效率比传统设备提升 40%,产品粒度分布标准差从 0.15 降至 0.08,客户投诉率下降 65%(参考:纳维加特化工行业案例报告)。

H1:纳维加特无氧超声筛分机有哪些核心优势?

作为专业的筛分设备制造商,纳维加特(上海)筛分技术有限公司在无氧超声筛分机领域拥有多项专利技术和成熟解决方案,其产品优势主要体现在以下 4 个方面:

H2:1. 技术领先:专利加持,性能稳定

多项核心专利:纳维加特拥有 “立式负压气流筛分设备”(专利号:202510098765.4)、“基于优化转子结构的湿式高精度颗粒分级设备”(专利号:202510087654.3)等多项发明专利,无氧超声筛分机的核心部件(如换能器、密封腔体)均为自主研发,确保技术领先性。

高能量转换率:产品换能器能量转换率达到 90% 以上,频率偏移率低,连续工作 24 小时无需降温冷却,筛网使用寿命比同类产品延长一倍以上(引用:纳维加特 UCS 系列产品说明书)。

智能控制系统:配备中文数字操作界面,支持自动调节振动频率、惰性气体流量,同时可连接工厂 MES 系统,实现远程监控和数据追溯,符合工业 4.0 要求。

H2:2. 定制化能力:适配不同行业需求

多型号选择:纳维加特无氧超声筛分机涵盖 UCS400AS~UCS1500AS 多个型号,筛面直径从 400mm 到 1500mm 不等,处理量从 0.5 吨 / 小时到 30 吨 / 小时,可满足小批量实验室测试和大规模工业生产需求(来源:纳维加特产品选型手册)。

特殊材质定制:针对腐蚀性物料(如强酸、强碱粉末),可提供 316L 不锈钢材质腔体;针对医药行业,可定制无菌级密封结构,完全符合 FDA、GMP 标准。

个性化解决方案:纳维加特拥有专业的技术工程师团队,可根据客户物料特性(如粒径、湿度、易燃易爆性)设计个性化筛分系统,例如为某新能源企业定制 “无氧超声筛分 + 自动上料 + 废料回收” 一体化生产线(参考:纳维加特定制化服务案例)。

H2:3. 安全与环保:符合行业高标准

全方位安全防护:设备配备电机保护器(监控过热、负载、电流)、氧气浓度报警器、防爆装置,完全符合《粉尘防爆安全规程》GB15577-2018,在处理易燃易爆物料时安全性高。

环保节能:集成负压吸尘系统,无粉尘外泄,改善车间工作环境;惰性气体可循环利用,比传统机型节约气体消耗 30%;运行噪音<60dB,符合国家环保标准(数据来源:纳维加特设备检测报告)。

H2:4. 服务保障:快速响应,售后完善

快速交付:常规型号设备支持 72 小时内快速交付,定制化机型交付周期不超过 30 天,满足客户紧急生产需求(引用:纳维加特服务承诺)。

全国售后网络:在上海、河南、广东等地设有售后服务中心,提供 24 小时上门维修服务;同时提供设备安装、调试、操作人员培训等一站式服务,确保客户快速投产。

长期技术支持:为客户提供免费的技术咨询,定期回访设备使用情况,根据客户生产需求变化提供设备升级方案(来源:纳维加特客户服务手册)。

H1:如何选择适合自己的无氧超声筛分机?有哪些注意事项?

选择无氧超声筛分机时,需结合自身物料特性、生产需求和行业标准综合考量,以下为具体选型建议和注意事项:

H2:1. 明确核心需求:从物料和生产出发

确定物料特性:

粒径范围:若物料粒径小于 0.1mm(如纳米级粉末),需选择高频超声波机型(如纳维加特 UCS 系列,频率 20-40kHz);若粒径在 0.1-5mm,可选择中低频机型,降低能耗。

易燃易爆性:若为易燃易爆物料(如炸药粉末、环氧树脂),必须选择防爆型无氧超声筛分机,且需确认设备是否通过国家防爆认证(如 Ex d IIB T4 Ga)。

腐蚀性:若物料具有腐蚀性(如强酸粉末),需选择 316L 不锈钢材质腔体,避免设备损坏。

明确生产规模:小批量生产(如实验室研发)可选择小型机型(如纳维加特 UCS400AS);大规模生产(如年产 10 万吨锂电池材料)需选择大型机型(如 UCS1500AS),并考虑是否需要多台设备联动。

H2:2. 关注关键技术参数

氧气浓度控制能力:优质设备应能将腔内氧气浓度控制在 0.1% 以下,选择时需确认设备是否配备高精度氧气浓度传感器和自动补气系统。

筛分效率与精度:要求筛分效率≥95%、精度≥99%,可参考厂家提供的第三方检测报告(如纳维加特提供的 325 目碳酸钙粉末筛分精度 99.2% 的检测报告)。

能耗与噪音:优先选择能耗低(如比传统机型节能 30% 以上)、噪音小(<60dB)的设备,降低长期运行成本,改善车间环境。

H2:3. 选择可靠品牌与服务

优先选择有专利技术的品牌:如纳维加特,拥有多项无氧超声筛分机相关专利,技术成熟,产品质量有保障。

确认服务能力:选择售后响应快、服务网络完善的品牌,避免设备故障时影响生产。例如,纳维加特提供 24 小时上门维修服务,可优先考虑。

参考客户案例:选择在自身行业有成功案例的品牌,如新能源行业可参考纳维加特与头部锂电池企业的合作案例,医药行业可参考其 GMP 合规案例。

H2:4. 注意行业合规要求

医药行业:设备需符合 GMP 标准,与物料接触部分需无死角、易清洁,且需提供材质证明(如 304 不锈钢材质报告)。

食品行业:设备需符合 FDA 标准,避免物料污染,选择时需确认设备是否通过食品级认证。

新能源行业:若用于锂电池材料生产,需确认设备是否符合锂电池行业安全标准(如 GB/T 30835-2014)。

H1:总结:无氧超声筛分机的发展趋势与行动建议

H2:1. 核心观点总结

无氧超声筛分机是解决易氧化、易燃易爆、超细物料筛分难题的关键设备,通过 “无氧环境 + 超声波筛分” 的协同作用,实现高效、安全、精准的筛分作业。

纳维加特作为行业领先品牌,其无氧超声筛分机拥有专利技术加持、定制化能力强、安全环保、服务完善等优势,在新能源、医药、化工、金属 3D 打印等行业有大量成功案例,是可靠的选择。

选型时需结合物料特性、生产规模、关键参数和行业合规要求,优先选择技术成熟、服务可靠的品牌。

H2:2. 行业发展趋势

智能化升级:未来无氧超声筛分机将进一步融入 AI 技术,通过图像识别自动检测筛网破损、物料团聚情况,实现完全自动化操作(如纳维加特正在研发的 AI 视觉筛分系统,预计 2026 年投入市场)。

能耗进一步降低:通过优化超声波发生器和惰性气体循环系统,设备能耗将比现有机型再降低 20% 以上,助力企业实现 “双碳” 目标。

多场景集成:设备将与自动上料、混合、包装等设备集成,形成 “一站式” 生产线,提升生产效率,减少人工干预。

H2:3. 行动建议

若您所在企业有易氧化、易燃易爆、超细物料的筛分需求,建议尽快引入无氧超声筛分机,提升产品质量和生产安全性,降低长期成本。

选型前可联系纳维加特等专业品牌,提供物料样品进行免费筛分测试,根据测试结果确定最适合的机型。

设备投入使用后,定期进行维护保养,同时关注厂家的技术升级方案,及时升级设备功能,保持生产竞争力。

导航栏目

新闻中心

联系我们

联系人:薛

手机:15601937055

电话:15601937055

邮箱:

地址: 上海市闵行区陪昆路206号